Kontrakt podpisano niespełna rok wcześniej - 18 grudnia 2015 roku. Początkowo w Polsce miał powstać kadłub o mniejszym stopniu wyposażenia, jednak wraz z upływem czasu, bacznie obserwowanym pod względem jakości wykonania postępem produkcyjnym - wzrastało zaufanie do firmy CRIST i prac przybywało.

Aby dowiedzieć się więcej na temat budowy i przeznaczenia tej jednostki odbyłem spotkanie z dyrektorem marketingu stoczni Maciejem Lisowskim oraz Radosławem Pallachem - kierownikiem projektu.

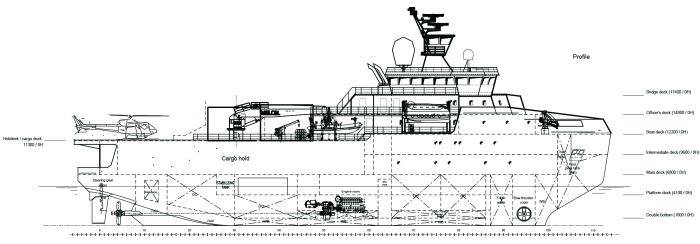

Zaraz też dyrektor Maciej Lisowski przystąpił do przedstawienia zadań oraz rejonów operowania. Jak mi powiedział: - Będzie stacjonował na wyspie La Reunion. Ciekawostką jest, że statek budowany dla stoczni cywilnej, nie ma statusu okrętu marynarki wojennej, natomiast będzie obsługiwany przez załogę rekrutowaną we francuskiej Marynarce Wojennej, z przeznaczeniem do patrolowania pozaeuropejskich wód terytorialnych Francji. Przed nim też zadania logistyczne, pełnienie funkcji zaopatrzeniowych dla francuskich baz i stacji badawczych w Antarktyce - tzw. terytorium zamorskim Francji.

Tu Radosław Pallach dodał: - Statek jest wyposażony w lądowisko dla helikopterów oraz hangar pod pokładem szalupowym, gdzie jest miejsce na dwa helikoptery. Umożliwi to na przykład wykonywanie akcji ratowniczych na morzu w rejonach operowania jednostki. Z uwagi na zamarzanie wód w tej części świata ma 5. klasę lodową Jest to solidna, mocno uwręgowiona, ciężka konstrukcja, poradzi sobie w lodowych warunkach rejonów polarnych. Obaj moi rozmówcy zgodnie stwierdzili, że zbudowanie i doprowadzenie do stanu 80-procentowej gotowości przez rok - to bardzo dobre osiągnięcie wykonawcze. Jak mówią, wyposażenie statku do pełnej gotowości może zająć Francuzom kolejnych kilka miesięcy. Radosław Pallach stwierdza: - Nasza część produkcji polegała na wybudowaniu całego kadłuba, wymalowaniu wszystkich rejonów zewnętrznych „na gotowo” wraz ze zbiornikami, wyposażeniu wszystkich pomieszczeń siłowni, łącznie z silnikami i położeniu linii wałów (napęd mają stanowić cztery silniki, których moc będzie przekazywana poprzez dwie linie wałów - red.). - Wykonaliśmy 100% ciężkich zadań, wszelkie urządzenia pokładowe pomocnicze, dźwigi, wysięgniki szalupowe zamontowano w naszej stoczni, możemy mówić, że zakres naszych prac dość mocno przekroczył 80% wykonania całości. Pomieszczenia techniczne są już gotowe, wszystkie pulpity sterownicze, główne rozdzielnice - to wszystko jest na swoim miejscu. Kompletny jest ster strumieniowy. Przed Francuzami zostały końcowe prace wyposażeniowe, izolacje, położenie okablowania i podłączenie wszystkich urządzeń.

Tutaj Maciej Lisowski dodał, że pozyskanie tego kontraktu, w tak zaawansowanym stopniu wykonania, to nie była rzecz prosta. Jest to kontrakt rządowy i należało właściwie przekonać odbiorcę finalnego o możliwościach produkcyjnych Stoczni CRIST. Miały miejsce audyty wewnętrzne, sprawdzanie możliwości firmy (kilka wizyt), ale faktem o niebagatelnym znaczeniu były dotychczasowe osiągnięcia produkcyjne, szczególnie barki do budowy autostrady na wyspie La Reunion - słynnej już „Zourite”, oddanej do eksploatacji 24 marca br. - Ocena naszej fachowości i technologii, przede wszystkim to, że potrafiliśmy udowodnić, że jesteśmy w stanie wykonać każdą robotę w tak krótkim czasie - zadziałało na naszą korzyść. Podczas naszej rozmowy, już jako ciekawostki, dowiedziałem się o zadowoleniu odbiorcy - pierwszy fundament budowanej wokół wyspy La Reunion autostrady posadowiono na dnie z dokładnością sięgającą 5 cm! Co bardzo ważne, podczas eksploatacji barki „Zourite” nie zostały zgłoszone żadne poważne reklamacje gwarancyjne - co jest świetnym wyznacznikiem jakości wykonania.

Wracając do statku Polar Logistics Vessel, Radosław Pallach tłumaczy:

- Budowę nadzoruje francuskie towarzystwo klasyfikacyjne Bureau Veritas. Część podwodna, odpowiadająca za łamanie lodu musi mieć ogromną wytrzymałość - wymalowana została bardzo specjalistyczną farbą. Powłoka chroni powierzchnię przed uszkodzeniami mechanicznymi (związane to jest z naporem lodu), ale i minimalizuje porastanie kadłuba. Także bardzo wytrzymałą pod względem nacisków jednostkowych helikoptera farbą (stosowaną m.in. na lotniskowcach), pomalowano lądowisko. Statek ma sporą powierzchnię ładunkową, zajmującą, licząc od rufy 2/3 długości. Ładowanie odbywać się będzie poprzez podnoszone dźwigiem na pokładzie szalupowym pokrywy. Pokład szalupowy jest pierwszym pokładem odkrytym. Przestrzeń ładowni znajduje się na pokładzie głównym i od pokładu szalupowego wypełnia ją jeszcze jeden międzypokład. W ładowni jest 190 gniazd do mocowania kontenerów - można załadować 47 kontenerów 20-stopowych. Co ciekawe, przystosowanych do równoległego lub poprzecznego mocowania zarówno 20-, jak i 40-stopowych kontenerów. Jest tu też 90 punktów do mocowania pasów zabezpieczających ładunki nietypowe.

Projekt wykonało biuro z Finlandii - Aker Arctic, specjalnie przez Francuzów zatrudnione, mające duże doświadczenia w projektowaniu lodołamaczy. Radosław Pallach podkreślał tu, że przedstawiciele armatora na bieżąco obserwowali wykonanie na poszczególnych etapach produkcyjnych. Szczególnie, że nie wszystkie projektowe zamysły dają się dokładnie przełożyć na wykonanie w produkcji. Niektóre trzeba po drodze modyfikować, założeń niewykonalnych było bardzo niewiele - chwalił bardzo dobrą współpracę, ocenił przygotowanie projektu i dokumentacji wykonawczej na poziomie dobrym z plusem - a jest to ocena bardzo wysoka.

Moi rozmówcy są absolwentami naszych morskich uczelni. Obaj ukończyli Wydziały Mechaniczne: Radosław Pallach Akademii Morskiej w Gdyni (Technologię remontów urządzeń okrętowych i portowych), w roku 2006; natomiast Maciej Lisowski jeszcze Wyższą Szkołę Morską w Szczecinie (Eksploatacja siłowni okrętowych), w roku 1997.

Rozmowę na temat statku PLV, dyrektor stoczniowego marketingu skwitował dobrą wiadomością: - Kiedy przekażemy już ten statek, siądziemy do stołu i będziemy rozmawiać o dalszej współpracy, mającej dzisiaj bardzo dobre rokowania. Przed nami starania o kolejną wysoce specjalistyczną jednostkę dla francuskiego armatora.

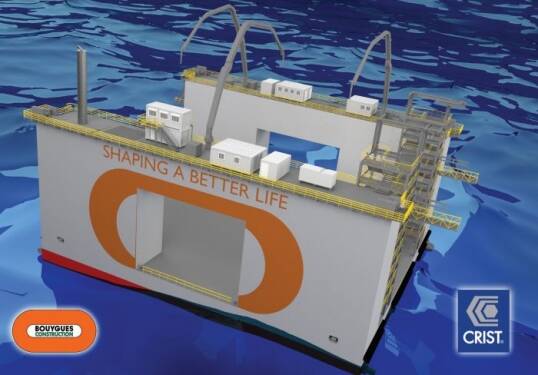

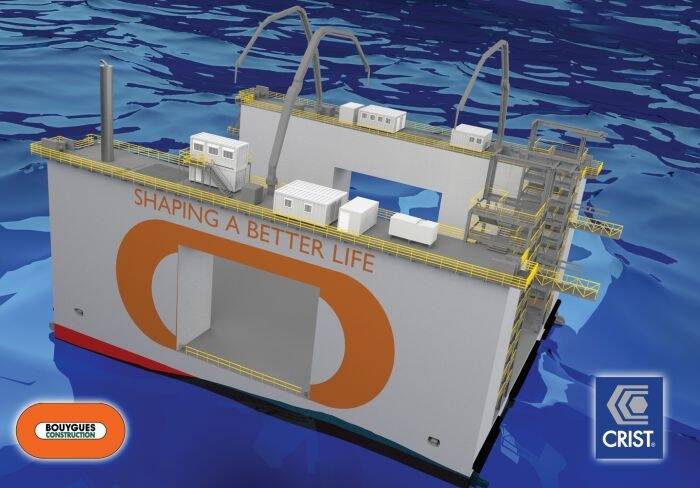

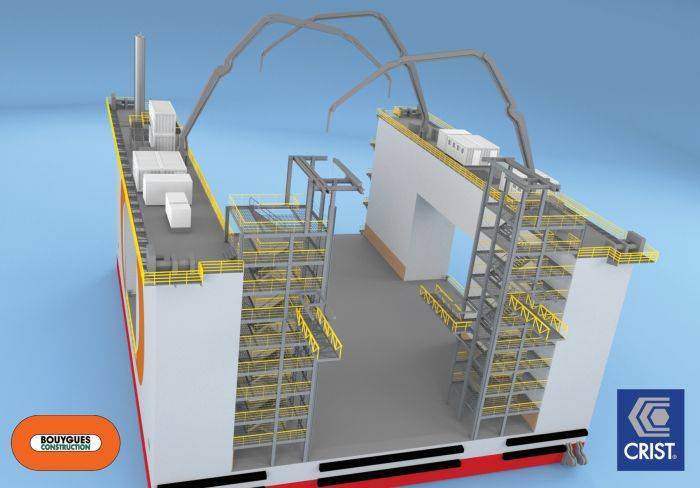

Zanim pojawiłem się w stoczni, zajrzałem na jej stronę internetową, aby zobaczyć o jakich bieżących produkcjach informuje. Moją uwagę przykuła wzmianka o kontrakcie na budowę doku pływającego dla Monaco. Uznałem, że warto by było uzyskać na ten temat więcej danych i podzielić się nimi szerzej - toż to znowu niby nic - kolejny prototyp.

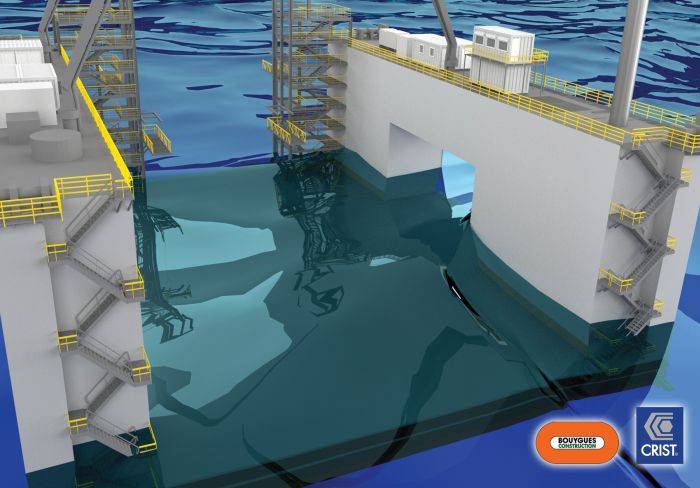

Projekt o roboczej nazwie NB 56. Będzie potrzebny do prac związanych z pozyskaniem terenów pod budowę nowych osiedli mieszkaniowych, poprzez uszczuplenie powierzchni zatoki przylegającej do Księstwa Monaco. Kontrakt podpisano 2 września br. i wygląda na bardzo prestiżowy. W doku produkowane będą ogromne betonowe kesony (do 10 tys. ton każdy), które następnie wykorzystane zostaną do ułożenia na dnie i stworzenia nowego nabrzeża pod budowę apartamentowców.

Na podkreślenie zasługuje tu fakt, że od zamawiającego Stocznia CRIST otrzymała koncepcję i pomysł. Rozwinięcie i dopracowanie projektu scedowano na nią. Współpracuje tu z gdańską firmą StoGda Ship Design & Engineering Sp. z o.o. Tu ze wsparciem merytorycznym wkroczył Daniel Okruciński, Senior Marketing Manager, od niedawna w Stoczni CRIST, z bardzo bogatym zagranicznym doświadczeniem stoczniowym. Z wykształcenia okrętowiec, absolwent Politechniki Gdańskiej, jeszcze Instytutu Okrętowego (specjalności maszyny i siłownie okrętowe), z roku 1985. Jest także certyfikowanym Project Managerem z akredytacją Project Management Institute w Stanach Zjednoczonych. I tu uwaga - jest autorem całego projektu systemu kontrolowania wraz z przewidywaniem stabilności oraz automatycznego balastowania doku (automatyczne sterowanie pompami balastowymi i zaworami, aby utrzymać dok w zadanym reżimie stabilności, z jednoczesną korekcją wszystkich krytycznych parametrów). Zaprojektował też system pomiarowy poziomu cieczy w zbiornikach, zanurzenia doku, przechyłów i strzałki ugięcia w trzech położeniach, naprężeń krytycznych jak też wpływu warunków atmosferycznych na stabilność i ewentualną utratę integralności. Wszystkie systemy zostały zintegrowane w jeden spójny system komputerowy, zdolny do autonomicznej pracy, kontroli i monitoringu, przy założonych przez operatora parametrach, tak aby nie przekroczyć dopuszczalnych, a wstrzymać operacje przed osiągnięciem krytycznych wartości. - Stabilność doku polega na mierzeniu różnych parametrów i sprawdzaniu przegięcia, poziomu naprężeń, poziomów w zbiornikach, bieżącej kontroli przechyłów - powiedział.

Jak wyjaśnił dyrektor Maciej Lisowski - ma to zasadnicze znaczenie z uwagi na sposób produkcji kesonów. Każda warstwa takiego bloku po wylaniu betonu i jego wyschnięciu będzie się wraz z dokiem zanurzała do wody, a w momencie uzyskania pływalności przez taki keson (te drobne 10 tys. ton będzie sobie pływać!) - holownik wyprowadzi go z doku w kierunku miejsca przeznaczenia. Tyle w mocnym uproszczeniu. Tu pojawiło się pojęcie „second skin”, nad którym jeszcze trwają prace koncepcyjne. Jeżeli dobrze zrozumiałem, chodzi o stworzenie dodatkowej powierzchni pomiędzy spodem kesonu a powierzchnią doku, umożliwiającej eliminowanie przylegania kesonu. Blok ma uzyskać pływalność i swobodnie dać się wyprowadzić. Zaraz też dyrektor Lisowski rozrysował mi to na tablicy.

Gotowe kesony będą holowane na miejsce zatopienia i zasypania pod zanurzenie. I tak blok po bloku powstawać będzie nowa linia brzegowa. Po jej zamknięciu zacznie się proces wypompowywania wody i prac budowlanych. Jak dodał, podając przykład, Daniel Okruciński - prawie jedna czwarta obecnego Singapuru została zbudowana w podobny sposób. (Od roku 1965 Singapur zwiększył swoją powierzchnię o 22%, z 58 tys. ha do 71 tys. ha, a rząd zaplanował dalsze powiększenie o 5600 ha do roku 2030).

Musiałem w tym momencie zapytać, dlaczego akurat CRIST? Jaka była i czy w ogóle była konkurencja? O jakie firmy chodziło, nie powiedzieli, ale konkurencja była, i owszem. Natomiast co wyłowiłem ważnego? Otóż powrócił temat doświadczeń z NB 105 (wspomniana już wcześniej „Zourite”). Ten sam zamawiający - niezmiennie zadowolony z dotychczasowej współpracy i to, jak powiedział Maciej Lisowski - przeważyło tę szalę na korzyść Stoczni CRIST.

Daniel Okruciński: - Myśmy tu wspólnie przeprojektowali cały system cumowniczy i balastowy. Klient przyszedł do nas z własną specyfikacją i miała ona dwie strony... Na pierwszej był tytuł, a na drugiej informacja, że to będzie zrobione później. Wychodząc na przeciw oczekiwaniom armatora, zaprojektowaliśmy po prostu cały system stabilności doku. Do tego dodatkowo system automatycznego balansowania. Współpraca polegała na podsuwaniu klientowi pomysłów i propozycji w formie „application enginnering” na etapie FEED (Front End Engineering Design). Efektem stało się przyjęcie przez klienta naszej dokumentacji projektowej, którą następnie wprowadził jako swoje wymagania. Idąc dalej - to był całkowicie nasz projekt (tu skromność nie pozwoliła na wypowiedzenie słowa mój - red.). - System balastowy jest jak serce całej jednostki - ma niebagatelne znaczenie. Każdy przechył większy od pięciu stopni może spowodować zniszczenia kesonów i połamanie ramion pomp podajników cementu, jak też zagrażałby pracy dźwigów naburtowych. Założyliśmy, że będziemy trzymali się trzech stopni, przy czterech włącza się alarm, a przy pięciu wstrzymujemy pracę... No tak, wyobraźcie sobie taki klocuszek: 10 tysięcy ton plus dok na wodzie. Samo wylewanie betonu może spowodować przechyły. Do tego wieje na przykład wiatr, przepływa jakiś statek, powstaje fala, wszystko zaczyna się bujać, a oni przelewają sobie wody balastowe, żeby nie przekroczyć trzech stopni przechyłu i na bieżąco się zanurzać! Znaczy trzy stopnie to tyle co nic, praktycznie musi być poziom i praca bez przerw - taką technologię trzeba docenić! Dodatkowo system stabilności ma cztery mierniki siły i kierunku wiatru oraz cztery sondy kontrolujące proces zanurzania doku (nierówności dna, niespodziewane przeszkody).

Bardzo ważnym elementem projektu doku jest jego system mocowania. Daniel Okruciński: -Myśmy go parę razy przeprojektowywali. Będzie miał sześć punktów cumowania, zrobiliśmy specjalne aranżacje wind - są podwójne, ze zdalnym sterowaniem. Operator w tym samym czasie będzie obserwował produkcję kesonów, przebalastowywał jednostkę i pilnował zanurzenia (dana partia betonu zaraz po wylaniu nie może mieć kontaktu z wodą przez 24 godziny - proces jest bardzo skomplikowany i musi przebiegać w sposób ciągły - wylewanie betonu nie może mieć przerw).

Dok finalnie będzie technologicznie i obliczeniowo przygotowany do dodatkowych instalacji - np. dźwigów. Zanim trafi do Francuzów - przejdzie wszelkie możliwe próby morskie na Zatoce Gdańskiej. Nie powstanie tu jedynie żaden keson, chociaż kto wie? Może i w przyszłości Trójmiasto na wodę wyruszy? W każdym razie plan przeholowania gotowego doku do Marsylii mówi o czerwcu 2017 roku.

Dyrektor Maciej Lisowski dodał jeszcze, że często się zdarza, że armatorzy przychodzą bez gotowych projektów, jedynie z zarysem/konceptem lub studium wykonawczym. Mają jakiś punkt widzenia, pomysł i oczekują od stoczni gotowych rozwiązań, oczywiście w ramach terminu przewidzianego ewentualnym kontraktem, który z powodu takich „drobiazgów” nie ulega wydłużeniu... A rozmowy i ustalenia potrafią trwać kilka miesięcy

.

Tematów, które chciałbym jeszcze poruszyć, było co najmniej kilka. Dyrektor mówił mi o całkiem nowych próbach angażowania się Stoczni CRIST w produkcje dotąd niepodejmowane, wydaje mi się jednak, że przyjdzie jeszcze na omówienie tego odpowiednia pora. Ale nawet te dzisiaj jeszcze mgliste zamierzenia, nie wróżą zmian w sposobie produkcji - nic, tylko prototypy!

I waham się, czy życzyć tej stoczni produkcji seryjnych, czy też dalej tych właśnie prototypów, które widzi i chwali dziś świat?

Tekst i zdjęcia: Cezary Spigarski

Wizualizacje udostępnione przez:

BOUYGUES Construction i Stocznię CRIST

Daniel Okruciński, Senior Marketing Manager w Stoczni CRIST S.A.

Dyrektor Marketingu Stoczni CRIST SA Maciej Lisowski. Na ściance rozwieszone plany - z prawej NB 56.

Na zdjęciu z lewej Radosław Pallach - kierownik Projektu budowy PLV i Maciej Lisowski.