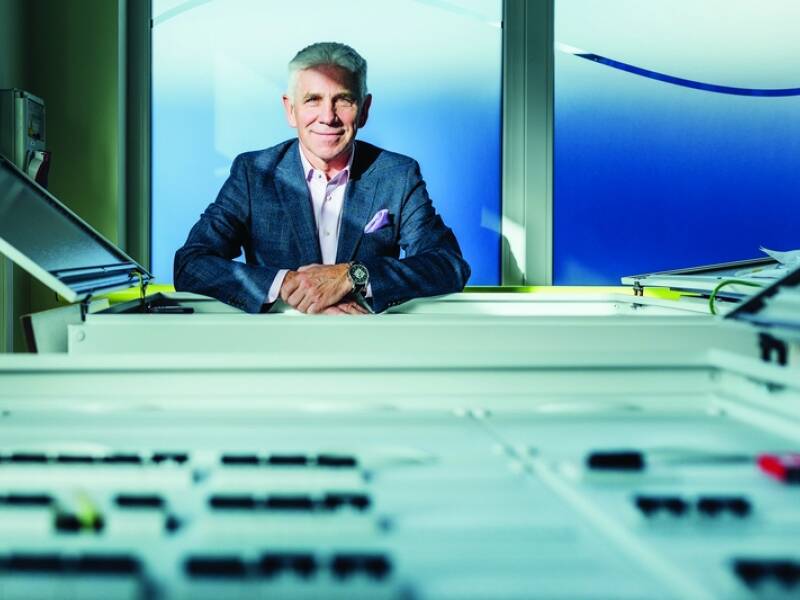

Andrzej Syldatk – prezes i założyciel firmy An-Elec, laureat Orła Pomorskiego, rozmawia z Markiem Grzybowskim z Bałtyckiego Klastra Morskiego i Kosmicznego

An-Elec działa na rynku już 15 lat. Pana przygoda z gospodarką morską zaczęła się jednak znacznie wcześniej. Pierwsze duże realizacje przypadły na lata dziewięćdziesiąte. Jak trafił Pan do tego biznesu?

Z działalnością w branży elektrycznej związanej z okrętownictwem zetknąłem się w Stoczni Gdynia, gdzie pracowałem na Wydziale Elektrycznym i chodziłem do prowadzonej przez Stocznię Gdynia szkoły. I tak już na samym początku trafiłem na ludzi, którzy do pracy podchodzili solidnie. Tu nauczyłem się etosu pracy, solidności i odpowiedzialności za wykonywane zadania i instalacje. W czasie pracy uczyłem się również w Technikum Chłodniczym. W stoczni odbyłem nie tylko praktyki zawodowe w zakresie działalności montażowej, udało mi się również poznać od strony inżynieryjnej proces projektowania systemów automatyki i zasilania. W tamtym czasie podejmowaliśmy się z kolegami projektowania i wykonawstwa również urządzeń przeznaczonych dla przemysłu. W 1998 roku rozpocząłem działalność gospodarczą na własny rachunek, w dalszym ciągu ucząc się i nabywając powoli doświadczenie w prowadzeniu firmy. Piętnaście lat temu przekształciłem ją w działalność biznesową o szerszym zakresie działalności na rynku morskim i lądowym. W okresie dużej aktywności w firmie pracowało ponad 470 osób.

W chwili założenia spółki nasza siedziba mieściła się w Gdyni na ulicy Łużyckiej. Rozwój był jednak tak szybki, że wkrótce potrzebna była nowa przestrzeń produkcyjna. Zostaliśmy w Gdyni, ale w 2008 roku przenieśliśmy się na ulicę Hutniczą 40. Przeniesienie się umożliwiło nam również rozwinięcie struktury z kliku do kilkunastu biur. Mogliśmy utworzyć biuro projektowe oraz własną halę, która daje nam pełną autonomię w procesie projektowania, budowy i testowania rozdzielnic elektrycznych. W 2006 roku nawiązałem współpracę ze znaną holenderską firma Croon Bv. Umożliwiło to nam dalszy rozwój oraz rozszerzenie stałej oferty o rynek holenderski. Do naszych kontrahentów należą wspomniany Croon, obecnie CW&D, Bakker, SMT, Engie, Mc Gregor. W Polsce wykonujemy instalacje w wielu firmach związanych z biznesem morskim, wśród których na przestrzeni lat były Stocznia Północna, Stocznia Gdynia SA, Stocznia Marynarki Wojennej i Stocznia Gdańska. Obecnie są to stocznie Crist, Remontowa Shipbuilding, a także Grupa Remontowa, Energomontaż SA i inne firmy z sektora stoczniowego.

Dla przeciętnego zjadacza chleba prąd to kable, gniazdka i tablica z bezpiecznikami. A czym jest zapewnienie dostaw prądu do urządzeń na statkach i halach przemysłowych w ujęciu profesjonalisty?

Faktycznie, w codziennym życiu prąd znacznie ułatwia życie zarówno na lądzie, jak i na wodzie. Statki są niczym małe miasta, natomiast statki rybackie, przetwórnie, promy czy jednostki pasażerskie to odpowiedniki dużych miast. Znajdują się na nich wszystkie urządzenia: od wytwarzania energii elektrycznej poprzez jej przetwarzanie dla użytku roboczego, jak i egzystencjonalno-rozrywkowego. Składają się na nie rozdzielnice, kable i wiele innych pomniejszych aparatów elektrycznych od zwykłych wyłączników po zaawansowane sterowniki. Dlatego też jakość urządzeń i instalacji muszą być na wysokim poziomie technicznym i jakościowym. Tylko wówczas jest zapewnione bezpieczeństwo eksploatacyjne. Monterzy systemów i urządzeń elektrycznych muszą więc wykonywać prace z najwyższą starannością. Morze nie wybaczy żadnej fuszerki.

An-Elec od początku działa jako podwykonawca większych projektów. Polski przemysł budowy i remontu statków przez ostatnie 30 lat przeszedł radykalną transformację. Na jakich obszarach działalności skupił się An-Elec?

Obecnie nie ma jednego szczególnego wyboru kierunku działalności. Rynek wymusza na firmie elastyczność, jak i potrzebę adaptacji do wyzwań, jakie w danym momencie wymusza rynek. W trakcie działalności An-Elec wykonywaliśmy instalacje na najbardziej skomplikowanych jednostkach w kraju i za granicą. W Holandii wyposażyliśmy w systemy i urządzenia elektryczne, również hale przemysłowe i tunele, hale garażowe i centra handlowe.

Dziś żadna jednostka nie może się obyć bez urządzeń elektrycznych – są one niezbędne, tak jak kiedyś statek potrzebował pary, gdy żagle zastępowane były przez maszyny parowe. Nawet urządzenia hydrauliczne potrzebują sterowników i muszą być oplecione siecią kabli. Jakie produkty powstają w halach produkcyjnych An-Elec?

Mamy ponad 20-letnie doświadczenie w budowie rozdzielnic. W tym zakresie zapewniamy kompleksową realizacja zadania od A do Z. Zamówienia realizujemy na własnej hali produkcyjnej. W warsztacie An-Elec budujemy wiele różnych typów rozdzielnic, sterowniczych, pomocniczych oraz głównych. Każda cechuje się wysokim stopniem zaawansowania i budowana jest pod indywidualne zamówienie klienta, z naszym lub powierzonym projektem. Zawsze najciekawsze są te, które możemy tworzyć od projektu, poprzez montaż, aż do uruchomienia i zdania w działaniu dla Klienta i Towarzystwa klasyfikacyjnego – czy to DNV GL czy nasz rodzimy PRS. Jednym z przykładów takich zleceń są kompletne systemy zasilania i sterowania rozładunkiem poza obrys statku, sterowanie hydrauliczne rampami, mostami zwodzonymi, stworzyliśmy także wiele innych równie ciekawych projektów.

Czy mógłby wymienić Pan kilka ciekawszych rozwiązań zamontowanych na jednostkach pływających?

Nasze najciekawsze realizacje są trudne do jednoznacznego określenia – może warto zacząć od pierwszych realizacji o dużym stopniu zawansowania technicznego. Wykonywaliśmy układy zasilania wraz z systemem samorozładunku w połączeniu w całość, z istniejącą elektrownią statkową, która została połączona z nową elektrownią z możliwością współpracy, czyli hybrydą. Oczywiście nie mogę tu pominąć projektów nowo budowanych i realizowanych w stoczniach trójmiejskich. W zależności od kontraktu wykonywaliśmy tu prace montażowe instalacji elektrycznych wraz z podłączeniem urządzeń oraz ich uruchomieniem. Jako przykład można wymienić projekty dla Stoczni Crist czy Inovation, Vidar i wiele innych. Chciałbym wskazać na ciekawy projekt Marco Polo NB 56 – ten obiekt został wykonany na terenie stoczni Crist w 2017 r. dla francuskiej firmy Bouygues Travaux Publics. Jednostka została wykorzystana do dobudowy lądu na zatoce w księstwie Monako. „Zalądowienie” zostało przeznaczone pod budowę apartamentowców, promenady i parków. Na jednostce NB 56 nasza załoga wykonała kompleksowo montaż torów kablowych oraz przejść kablowych wraz z wypełnieniem. Ułożyliśmy na statku ponad 80 000 m kabli, wykonaliśmy montaż instalacji elektrycznej oraz systemów przeciwpożarowych, IT, monitoringu, CCTV oraz oświetlenia, w tym oświetlenie działające po zanurzeniu. Wykonaliśmy pulpit sterowniczy oraz rozdzielnice elektryczne, w tym dwie główne i dwie awaryjne, rozdzielnicę zasilania z lądu i rozdzielnice dystrybucyjne.

Interesujące instalacje były na statku ro-pax Herjolfur (NB70) dla operatora z Islandii. Statek pływa pomiędzy wyspami archipelagu Westmana. NB70 może przewozić do 540 pasażerów oraz kilkadziesiąt samochodów. Należy podkreślić, że jest to jednostka z napędem hybrydowym. An-Elec powierzono między innymi wykonanie oraz montaż tras i dojść kablowych oraz zamontowanie przejść kablowych pojedynczych wraz z dostawą materiałów. Na koncie firmy jest także wykonanie i montaż zamocowań osprzętu i urządzeń elektrycznych o wadze do 50 kg oraz zamontowanie osprzętu i urządzeń elektrycznych o wadze do 1200 kg wraz z dostawą materiałów. Na tej jednostce zapewniliśmy również położenie i zamocowanie kabli, przewodów i światłowodów, podłączenie kabli, przewodów i światłowodów wraz z materiałami technologicznymi i wymaganymi pomiarami. Wykonaliśmy uszczelnienie przejść kablowych wszystkich typów, zapewniliśmy uruchomienie i zdanie jednostki dla armatora i towarzystwa klasyfikacyjnego.

Firma radzi sobie również świetnie w halach produkcyjnych i przy wyposażeniu elektrycznym konstrukcji lądowych. Proszę o przedstawienie kilku ciekawych realizacji.

W tym roku w hotelu na wyspie Aruba będą montowane wykonane przez An-Elec rozdzielnice dystrybucyjne w liczbie 70 sztuk. Rozdzielnice są wyposażone w obudowy oraz aparaty ABB wykonywane na zamówienie, ponieważ lokalne napięcie znamionowe wynosi 110 V. Ciekawym wyzwaniem był dźwig Vacume Ship Unloader, czyli odkurzacz nabrzeżowy. To obiekt o masie prawie 400 ton. Unloader ma ok. 30 m wysokości, działa podobnie jak ogromny odkurzacz, który zasysa urobek. Jego wydajność to 500 ton na godzinę. Następnie urobek wyrzuca na samochody albo wagony. Urządzenie przeznaczono do huty aluminium w Hafnarfjörður, w Islandii. An-Elec zajął się wykonaniem oraz montażem tras i dojść kablowych. Kładliśmy tam kable, przewody i światłowody. Podłączyliśmy instalacje średniego napięcia i światłowody. Powierzono nam również asystę przy próbach uruchomieniowych i zdawczych. Były też prace w dwóch fabrykach samochodów ciężarowych, gdzie wymienialiśmy instalacje elektryczne. Podobnie było w fabrykach samochodów ciężarowych – podczas wymiany okablowania i oświetlenia harmonogram prac musieliśmy dostosować się do pracy fabryk i zaplanowanych przestojów kolejnych wydziałów.

Jesteście praktycznie na wszystkich innowacyjnych jednostkach budowanych w polskich stoczniach, które realizują zadania dla odbiorców zagranicznych. Jak radzą sobie z wymaganiami całej palety różnych odbiorców pracownicy An-Elec? To głównie inwestor określa kryteria i jakość zamawianych urządzeń elektrycznych. Czym kieruje się firmą, która funkcjonuje pod ciągłą presją dostosowywania się do nowych wyzwań?

Stawiam na ludzi doświadczonych, jak i na młodych, którzy mają możliwość nauki w naszych szeregach. Strukturę dostosowaliśmy do rynków, które obsługujemy. Pracujemy w małych zespołach, w których brygadziści mają do dyspozycji specjalistów z różnych dziedzin. W ten sposób zapewniamy elastyczność w wykonywaniu zleceń.

An-Elec ma własne biuro projektowe. To oznacza, że zanim powstanie produkt, trzeba wyczuć intencje zamawiającego, a czasem podpowiedzieć rozwiązanie lepsze, niż oczekiwał kontrahent. Rynek polski znacie, jednak biuro realizowało projekty także dla odbiorców skandynawskich, z Japonii, Niemiec, Dubaju. Jak pracuje się z tak różnymi klientami?

Projekty, a następnie wykonanie, odbywają się w ścisłym kontakcie z klientem i towarzystwem klasyfikacyjnym. Pozwala to uniknąć wielu błędów, co może powodować straty czasowe, jak i finansowe. Dochodzą do tego zmiany przyspieszenia czasowe, które wymuszają konieczność dostosowania do nowego harmonogramu prac opracowanego przez głównego wykonawcę. Tak długo, jak jest dialog, możemy wpływać i możliwie terminowo realizować projekt.

Działania na rynku przemysłów morskich poddane są wymaganiom różnych towarzystw klasyfikacyjnych. Jak wygląda współpraca z ich przedstawicielami od chwili powstania projektu do wykonania i montażu?

Mogę powiedzieć, że dobrze. Zawsze staramy się wiedzieć, z jakim projektem mamy do czynienia i czego możemy się spodziewać podczas odbiorów. To pozwala unikać dużych błędów, a tym samym kosztów. Jeśli mamy to na uwadze, to i współpraca z przedstawicielami towarzystw klasyfikacyjnych jest łatwiejsza. Należy zaznaczyć, że proces ten jest wdrażany od montażu rozdzielnic, urządzeń oraz okablowania. Od 13 lat mamy certyfikat VCA. W styczniu 2019 r. odbył się kolejny audyt i nasz certyfikat VCA został odnowiony do 2021 roku. Natomiast w maju ubiegłego roku zakończył się audyt certyfikatu 9001:2015, dzięki czemu został on przedłużony do roku 2023.

W ubiegłym roku zaatakowała nas pandemia. Biuro projektowe może działać zdalnie, ale produkcja i usługi nie obędą się kontaktu z ludźmi. Współpracujecie z wieloma podmiotami, więc pracownicy narażeni są na styczność z ludźmi z różnych zakładów, przedstawicielami armatorów i towarzystw klasyfikacyjnych. Jak firma przechodzi czas pandemii Covid-19?

Początek pandemii był trochę chaotyczny, niepewny z ogromnym strachem. Nie wiedzieliśmy, jak zareaguje rynek i projekty, po początkowym zwolnieniu i wyhamowaniu po kilku tygodniach wszystko wróciło do względnego porządku. Od drugiego kwartału 2020 roku praca odbywa się w reżimie sanitarnym z zachowaniem wszystkich zasad panujących na danym projekcie w kraju, jak i zagranicą. Pozwoliło to zachować ciągłość pracy, a poziom zachorowań utrzymuje się na poziomie 3 do 4%.

Nadszedł czas statków zeroemisyjnych. Promy hybrydowe i elektryczne to znakomity obszar aktywności dla takiej firmy jak An-Elec. Na razie światowy portfel zamówień na tego typu jednostki ogranicza się do 100 statków. Jakie jest Pana zadanie o tym rynku? Czy będzie on rósł dynamicznie?

Myślę, że tak. W tym temacie prym może wieść Europa, bowiem kraje europejskie podnoszą wymogi co do statków. Obecnie do wielu miejsc nie da się wpłynąć, mając standardowy napęd. Polskie stocznie mają jednak doświadczenie i nie boją się takich wyzwań. An-Elec jako firma ma doświadczenie w realizacji instalacji na promach elektrycznych i hybrydowych. Ciekawą jednostką był prom elektryczny dla odbiorcy w Finlandii P310 „Elektra”. To pierwszy zbudowany w Polsce prom tego typu. Przeznaczony jest do żeglugi na krótkich odcinakach w rejonie Turku w Finlandii. Jednostka jest wyposażona w komplet baterii, które stanowią główne zasilanie jednostki. Każdorazowo po pokonaniu przez prom docelowej trasy są one doładowywane na specjalnie do tego przystosowanym nabrzeżu. Czas ładowania trwa od 5 do 10 minut. Jednostkę wyposażono w trzy zespoły prądotwórcze, które stanowią alternatywne źródło energii dla całej jednostki. Statek ma bardzo rozbudowany system automatyki i monitoringu. To umożliwia w pełni bezpieczną obsługę statku przez 3-osobową załogę. Na tej jednostce wykonaliśmy montaż kompletnej instalacji elektrycznej (80 000 m kabla). Wykonaliśmy sieć lokalnych tras kablowych i zamocowań pod urządzenia elektryczne o wadze do 50 kg. Powierzono nam montaż urządzeń elektrycznych i podłączenie wszystkich odcinków kabla. Uruchomiliśmy część systemów elektrycznych oraz zapewniliśmy asystę dla serwisu przy uruchomieniu i zdaniu systemów automatyki i monitoringu. Ciążyła na nas również dostawa materiałów instalacyjnych niezbędnych do wykonania powyższych prac. Myślę, że będziemy wykonywali coraz więcej podobnych projektów. W portfelu Stoczni Crist są już kolejne statki z napędem elektrycznym.

Gra Pan z sukcesami w golfa. Golf kojarzy się z dokładnością, dobieraniem odpowiedniego kijka do uderzenia, przewidywania, co będzie po tym i kolejnym uderzeniu. Wymaga wiedzy i rozwagi. Jak sport i ten sposób spędzania wolnego czasu przekłada się na działalność biznesową?

Ważniejsze jest to, że gram dla satysfakcji, chociaż udało mi się wygrać kilka turniejów. Co też dało kilka pucharów, dodatkową satysfakcję z gry, jak i motywację do dalszego uczenia się tej gry. Jest to dyscyplina, która wymaga ciągłego kształcenia i utrwalania techniki gry. Przyznaję, golf wymaga spokoju i rozwagi, planowania uderzeń, chociaż nie zawsze mi się to udaje. Golf, jak każda gra, wymusza konieczność podejmowania decyzji awaryjnych – jak w życiu, kiedy popełnia się błąd. Konieczne jest jego naprawienie i tu też jest analogia do życia. Konsekwencje są różne – czasami kosztowne, w golfie to strata uderzenia albo i dwóch. W moim sporcie wymagana jest powściągliwość i wytrwałość, etyka i przestrzeganie reguł gry, zasad fair play. Prowadzenie firmy też wymaga ode mnie etyki, uczciwości, planowania. Najważniejsze jest szanowanie rywali i reguł gry – podobnie jak w firmie ważny jest szacunek dla partnerów: pracowników i klientów. To wszystko przydaje się w zarządzaniu, które często odbywa się pod presją czasu. W firmie liczą się współpraca i wytrwałość. I jeszcze łączenie efektywności ekonomicznej i technologicznej.

W imieniu „Magazynu Pomorskiego” życzę Panu, firmie An-Elec i jej pracownikom wytrwałości na kolejne 15 lat. Dziękuję za rozmowę.

Fot. Piotr Żagiell